HRC Wert: Was die Rockwell Härte über Dein Messer aussagt

Es gibt viele Missverständnisse darüber, was die Härte eines Messers für dessen Eigenschaften bedeutet. Daher erklären wir Dir in diesem Bericht, was HRC bedeutet, was Rockwell mit der Härte des Messers zu tun hat und welche Eigenschaften Du aus der Härte einer Klinge ableiten kannst

Was vermuten die meisten, wenn sie über die Rockwellhärte eines Messers nachdenken?

Wenn wir das Feedback unserer Kunden und die Berichte in bekannten Messerforen berücksichtigen, dann vergleichen viele die Härte eines Messers mit der Schnitthaltigkeit. Je härter ein Messer ist, desto länger bleibt es scharf. Auch wird oft angenommen, dass eine Klinge mit einem niedrigeren HRC Wert nicht so schnell bricht, wie die mit einem höheren Wert. Viele vermuten, dass 2 HRC Härteunterschied spürbare Auswirkungen haben können. Das mag alles stimmen, ist aber keineswegs selbstverständlich und trifft nicht in allen Fällen zu. Es gibt nämlich noch zahlreiche andere Faktoren, die die spezifischen Eigenschaften eines Messers bestimmen, nicht nur die Härte.

Wie misst man die Härte: HRC = Rockwell

Wir fangen ganz von vorne an: Wie messen wir die Härte? Die Härte eines Stahls wird in Bezug auf Messer in der Rockwell-C-Härteskala angegeben. Ein Testverfahren, bei dem ein Diamantkegel mit einem kalibrierten Gewicht von zehn Kilogramm auf das Prüfstück geladen wird, woraufhin das Gewicht auf 150 Kilogramm erhöht wird. Die Differenz zwischen dem ersten und dem zweiten Gewicht wird zur Angabe der Rockwell-C-Härte verwendet. Je tiefer der Diamant in den Stahl eindringt, desto geringer ist die Härte.

Das C steht für Conus, den Kegel, der in den Stahl gedrückt wird. Für weichere Metalle kann auch eine Kugel verwendet werden. In diesem Fall sprechen wir von einer Härte auf der Rockwell-B-Skala, wobei B für „Ball“ (Kugel) steht. Bei gehärtetem Stahl sprechen wir immer von der Rockwell-C-Skala, abgekürzt: HRC.

Viele Hersteller geben die Härte mit einer Toleranz von 2–3 HRC an. Ein Stahl wird mit einer Rockwell Härte von beispielsweise 56-58 HRC gehärtet. Das bedeutet, dass die Härte in diesem Bereich liegt. Meistens dann bei 57 HRC, aber es kann auch Toleranzen nach oben oder unten geben. Die Härte bleibt aber in diesem Bereich. Die zulässigen Abweichungen sind in den ISO-Zertifizierungen der industriellen Härtereien dokumentiert, die Messerhersteller für diesen Prozess beauftragen. Auch wenn ein Unterschied von zwei HRC zwischen 56 und 58 groß erscheinen mag, ist er auf einer Skala von 0 bis 100 eher geringfügig. Das hilft, den Unterschied richtig einzuordnen.

Ein Härteunterschied von 56 zu 58 kann schlicht an der Position des Klingenmaterials im Ofen liegen. Oder sogar innerhalb eines einzelnen Werkstücks: Wenn man ein Messer an mehreren Stellen misst, ergeben sich immer leichte Abweichungen zwischen den Messpunkten. Für eine zuverlässige Rockwell-Härteprüfung wird daher empfohlen, mindestens drei Messungen durchzuführen und aus den Ergebnissen den Mittelwert zu bilden.

Wie entsteht die Härte bei einem Messer

Um einem Messer eine bestimmte Härte zu geben, muss der verwendete Klingenstahl gehärtet werden. Grob (und vereinfacht) gesagt läuft das so ab: Der Stahl wird auf eine bestimmte hohe Temperatur erhitzt. Die Temperatur kann dabei zwischen 800 und 1200 Grad liegen, was von der Stahlsorte und dem Wärmebehandlungsprozess abhängt. Anschließend wird der Stahl sehr schnell abgekühlt. Für das Abkühlen gibt es unterschiedliche Verfahren: in Öl oder Wasser, zwischen dicken Aluminiumplatten oder durch kalte Luft. Als Ergebnis ist der Stahl sehr hart, ein bisschen wie eine Feile: hart, aber spröde. Danach folgt das Anlassen, um die gewünschte Härte und Zähigkeit einzustellen. Je nach Stahltyp und Verfahren wird der Stahl bei 150 bis 300 Grad ein- oder mehrmals für eine festgelegte Zeit erwärmt, um die Härte auf ein ideales Niveau zurückzuführen.

Wie bereits erwähnt: Das ist eine vereinfachte Darstellung. Denn für eine Stahlart kann es zwanzig verschiedene Wärmebehandlungsverfahren geben, die jeweils auf ihre Weise das Beste aus dem Stahl herausholen. Von diesen zwanzig Verfahren können durchaus drei dabei sein, die eine Härte von 60–61 HRC erreichen, dabei aber unterschiedliche Eigenschaften im Stahl hervorbringen.

Härte ist nicht alles

Man sollte sich bewusst machen, dass die Härte allein nicht alle Eigenschaften einer Stahlart bestimmt. Die Härte ist nur eine der Eigenschaften eines Messers. Da sie sich in einem einfachen numerischen Wert ausdrücken lässt, ist sie eine beliebte Wahl, wenn es um Vergleiche geht. Es ist einfacher, den numerischen Wert „57 HRC” mit „61 HRC” zu vergleichen als die Größe, Dichte und Bestandteile einzelner Moleküle und Karbide im Stahl.

Kern der Sache? Jetzt wird es zwar etwas technisch, aber das ist wichtig, um das Wesentliche zu verstehen. Wir versuchen, es so leicht und verständlich wie möglich zu erklären.

Unter einem hochauflösenden Mikroskop erkennt man, dass Stahl aus unterschiedlichen Bestandteilen zusammengesetzt ist. Ganz einfach ausgedrückt: Stahl enthält Karbide. Das sind gewissermaßen harte Teilchen im Stahl. Die Karbide sitzen in einer Struktur, die man sich vorstellen kann wie Ziegelsteine, die zusammen eine Mauer ergeben.

Wenn Stahl über eine bestimmte Zeit hinweg auf eine definierte Temperatur erhitzt wird, verändert sich seine mikroskopische Struktur. Dabei verändern sich sowohl die Karbide als auch die Verbindungsstoffe zwischen den Karbiden, das sogenannte Zementit. Härter oder weicher, breiter oder schmaler. Theoretisch ist es durchaus möglich, denselben Stahl mit zwei verschiedenen Verfahren zu härten und genau dieselbe Härte zu erzielen. Das Zementit ist bei der einen Probe viel weicher und nimmt mehr Platz ein, während bei der anderen Probe die Struktur wie eine feste Mauer eng zusammengefügt ist. Die reine Rockwell Härte gibt darüber keine Auskunft. Man kann sich vorstellen, dass eine Mauer mit breiten, weichen Fugen eher einstürzt als eine fest vermauerte Mauer mit stabilen Fugen.

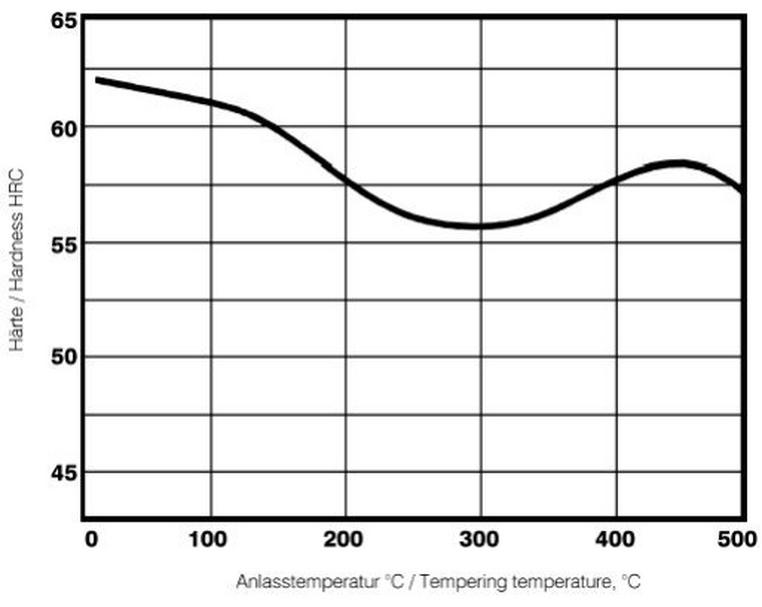

Das kann sich ebenfalls auf die Schnitthaltigkeit, die Zähigkeit und die Korrosionsbeständigkeit auswirken. Doch diese Eigenschaften werden nicht als HRC wiedergegeben. Die folgende Grafik stammt aus dem Datenblatt (eine Art Bedienungsanleitung) für Böhler N690-Stahl. ie vertikale Achse zeigt die Rockwell-C-Härte, während auf der horizontalen Achse die jeweilige Anlasstemperatur angegeben ist.

Wenn Du Dir die Grafik anschaust, stellst Du fest, dass Du mit drei unterschiedlichen Anlasstemperaturen eine Härte von 58 HRC erreichst. Doch besitzt die Klinge nun bei allen drei Temperaturen auch dieselben identischen Eigenschaften? Nein, denn bei einer der Temperaturen ist der Stahl beispielsweise rostbeständiger als bei einer anderen Anlasstemperatur. Bei einer anderen Temperatur ist der Stahl vielleicht genauso rostbeständig, dafür aber schnitthaltiger. Auch dies wirst Du allein durch den HRC Wert nicht feststellen.

Dieses Beispiel verdeutlicht, dass hinter Rockwell mehr steckt als man denk.

Struktur des Stahls im Vergleich zur Härte

Wir haben bereits kurz über Härte und die Struktur von Stahl gesprochen. Das Beispiel der gemauerten Wand ist schon recht anschaulich, aber wir gehen noch einen Schritt weiter. Wir gehen von 2D (eine Wand) zu 3D (ein großer, massiver, gemauerter Block) über.

Denn seit einigen Jahrzehnten werden Stahlsorten nicht mehr nur hergestellt, indem verschiedene Legierungselemente in einen großen Schmelztiegel geworfen und dann ein paar Mal umgerührt werden. Heutzutage gibt es ebenfalls pulvermetallurgischen Stahl, der als Pulverstahl bezeichnet wird. Das sind Stahlsorten, bei denen die verschiedenen Legierungselemente vor dem Verschmelzen zerstäubt werden. Dadurch haben sie ein viel feineres Gefüge und eine feinere Struktur. In unserem Beispiel sprechen wir dann nicht über Ziegelsteine, sondern Kieselsteine. Diese liegen enger aneinander und die Zementschichten dazwischen sind viel dünner. Bricht etwas aus, dann ist es nicht ein ganzer „Ziegelstein", der herausbricht, sondern nur ein kleines "Kieselsteinchen" – ein Zeichen für die feine und stabile Struktur von pulvermetallurgischem Stahl. Ein weiterer Vorteil dieser feinen Gefügestruktur ist, dass sie den Stahl insgesamt widerstandsfähiger macht. Beispiele aus der Praxis sind hierfür die CPM-Stahlsorten von Crucible wie S30V, S35VN, S45VN und alle anderen Stahlsorten, die die Bezeichnung CPM haben. CPM steht für Crucible Particle Metallurgy und das Verfahren zur Herstellung von pulvermetallurgischem Stahl, entwickelt vom US-Hersteller Crucible Industries. Für Carpenter sind es die MicroMelt (MM)-Stahlsorten, wie beispielsweise CTS-XHP und CTS-204P. Bei Böhler ist es der weltberühmte Böhler M390, der nach ihrem MicroClean-Verfahren hergestellt wird.

Durch diese feinere Struktur auf molekularer Ebene können diese Pulverstahlsorten ihre Schärfe besser beibehalten und sind aufgrund der feineren Struktur auch weniger anfällig für Bruchschäden.

Darauf aufbauend kann es also durchaus sein, dass eine einfache Stahlsorte mit einer groben Struktur und einer Härte von 61 HRC ihre Schärfe weniger gut beibehält als eine Pulverstahlsorte mit einer Härte von 58 HRC. Einfach weil es schwieriger ist, einen so kleinen „Kieselstein" abzubrechen oder abzuschleifen als einen großen „Ziegelstein".

Zusätzliche Feinarbeiten während der Wärmebehandlung

In der oben stehenden vereinfachten Erklärung einer Wärmebehandlung sind wir noch gar nicht auf die verschiedenen Nuancen eingegangen, die beim Härten und Anlassen einer Klinge noch berücksichtigt werden können. Eine kryogene Behandlung mit flüssigem Stickstoff kann die Materialeigenschaften zusätzlich optimieren, auch wenn sich das nicht unbedingt im Härtewert zeigt. Das liegt daran, dass auf molekularer Ebene die Materialstruktur noch weiter optimiert wird. Wie lange wird der Stahl dabei in flüssigem Stickstoff behandelt – eine, zwei oder sogar zwölf Stunden? Das sind alles feine Unterschiede, die man nicht auf den ersten Blick sieht. M390, das eine kryogene Behandlung bei 59 HRC durchlaufen hat, kann seine Schärfe möglicherweise besser bewahren als M390 mit 61 HRC, das keine solche Behandlung erfahren hat.

BOS Wärmebehandlung

Ein bekanntes Beispiel dafür sind die Wärmebehandlungsverfahren von Paul Bos, die seit Jahren von Buck Knives verwendet werden. Bei Messern, deren Klingen diese spezielle Wärmebehandlung erhalten haben, siehst Du auf der Klinge oder auf der Verpackung ein zusätzliches Logo mit Flammen und „BOS". Einige Messerfans und -sammler sagen, dass sie lieber ein Messer mit einer relativ einfachen Stahlsorte wie 420HC haben, die jedoch eine Paul Bos-Wärmebehandlung erhielt, als eines mit einem bekannten pulvermetallurgischen Stahl, wie CPM S30V, der von jemand anderem gehärtet wurde. Sieht man das in der Rockwellhärte? Nein.

Schnitthaltigkeit: Härte vs. Schleifwinkel

Dass die Schnitthaltigkeit nicht 1:1 mit der Härte zusammenhängt, beweist eine Untersuchung von Dr. Larrin Thomas von KnifeSteelNerds. Er testete speziell präparierte CPM 154-Stahlstücke mit der exakt gleichen Härte und ließ sie unter verschiedenen Schleifwinkeln schleifen. Die Testergebnisse zeigten, dass es zwischen den verschiedenen Schleifwinkeln erhebliche Unterschiede in der Schnitthaltigkeit gab. Und dies, obwohl die Härte der Klinge identisch war. Daraus lässt sich ableiten, dass ein Vergleich der Schnitthaltigkeit von Messern aus derselben Stahlsorte, von verschiedenen Herstellern und mit unterschiedlichen Formen und Geometrien eigentlich nicht möglich ist. Als würde man Äpfel mit Birnen vergleichen. Übrigens ist die Website von KnifeSteelNerds sehr empfehlenswert, wenn Du weitere wissenschaftliche Informationen über Messerstahl suchst. Larrin Thomas hat auch ein sehr interessantes und umfassendes Buch über dieses Thema geschrieben.

Was sagt die Härte dann über ein Messer aus?

Eigentlich ist die gemessene HRC Härte eine Information für den Hersteller. Er überprüft anhand der Härte, ob die geplante Härte durch die Wärmebehandlungen tatsächlich erreicht wurde. Denn liegt die gewünschte Härte bei 60-61 HRC und das Ergebnis ist 56-57 HRC oder 64-65 HRC, dann ist bei der Wärmebehandlung ein Fehler unterlaufen.

Im Grunde genommen ist das die einzige Schlussfolgerung, die man anhand eines HRC-Wertes ziehen kann. Natürlich: Dieselbe Stahlsorte, die bei einem Hersteller nur bis zu 55 HRC erreicht, bei einem anderen Hersteller jedoch extreme 65 HRC: Dazu kann man unterschiedlicher Meinung sein. Innerhalb des angemessenen Bereichs von 58-62 HRC lässt sich jedoch allein anhand des HRC-Werts wenig Sinnvolles über die Schnitthaltigkeit von Stahl sagen.

Ergänzende Information

Die Wärmebehandlung von Stahl bleibt ein schwieriges Thema. Nicht umsonst schließen jedes Jahr Menschen ihr Studium der Metallurgie ab. Wir behaupten daher keineswegs, in diesem Bereich die Weisheit mit Löffel gefressen zu haben. Wir hoffen jedoch, dass dieser Artikel etwas Licht in dieses Thema bringt, abseits der üblichen Diskussionen in Foren und sozialen Medien zu diesem Thema. Es gibt mehr als nur diese eine Zahl HRC, und die Tatsache, dass 95 % der Hersteller einen Stahl auf HRC X härten, bedeutet nicht, dass die 5 %, die anders vorgehen, unbedingt falsch liegen.

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=500&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1208)