HORL Rollschleifer: so werden sie hergestellt

Bist Du neugierig, wie die HORL Rollschleifer hergestellt werden? Wir waren es zumindest sehr! Die netten Leute von HORL-1993 gaben uns vor einiger Zeit eine einmalige Gelegenheit: Sie ließen uns einen Blick auf die Produktion der einzigartigen und beliebten HORL Rollschleifer werfen!

Das Hauptquartier von HORL befindet sich in Freiburg, einer wunderschönen Stadt am Fuße des Schwarzwaldes. Einen Tag nach der Markteinführung des HORL 2 Rollschleifers erhielt Knivesandtools eine exklusive Führung durch den wunderschönen Schwarzwald und die Standorte, an denen die HORL Rollschleifer hergestellt werden. Wir waren vom Umfang und der Qualität des gesamten Prozesses so beeindruckt, dass wir ihn gerne mit Euch teilen möchten!

Das Holz

Derzeit verwendet HORL zwei Sorten Holz, nämlich deutsches Eichen- und dunkles, amerikanisches Nussbaumholz. Das Holz wird bei einer Temperatur von 80°C von 12% auf 7% Feuchtigkeit getrocknet. Dies geschieht in einem meterlangen Vakuumtrockenschrank. Insgesamt dauert dieser Trocknungsprozess fast eine Woche. Es ist ein wesentlicher Schritt, um stabiles Holz zu erzeugen, das während des restlichen Produktionsprozesses nicht schrumpft oder sich ausdehnt. Sobald das Holz getrocknet ist, wird es auf die gewünschten Maße zugeschnitten und es ist Zeit für den nächsten Schritt.

Fräsen, bohren und hobeln

Die getrockneten Holzstücke werden dann in verschiedene Fräsmaschinen gelegt. Diese Maschinen fräsen in kürzester Zeit aus den Holzblöcken die bekannten HORL Schleifscheiben Stationen, die HORL Rollschleifer Stationen und natürlich die HORL Rollschleifer selbst. Die Maschine fräst jede Kante gerade und bohrt dann die später benötigten Löcher. Die Magnethalter, die mit den HORL Rollschleifern geliefert werden, werden in einem Winkel von 15 oder 20 Grad auf ein Holzstück gesetzt. Nach dem Fräsen haben die Holzstücke daher auf einer Seite einen Winkel von genau 15 Grad und auf der anderen Seite einen Winkel von 20 Grad. So wird während des Schleifprozesses der gleichmäßige Winkel beibehalten. Der aufmerksame Beobachter hat vielleicht schon bemerkt, dass auch alle Ecken und Kanten der Stationen in einem Winkel von 15 Grad gefräst sind. Dies hat zwar keine Funktion, sorgt aber für ein ansprechendes und einheitliches Design.

Schleifen und lackieren

Jeder HORL Rollschleifer und jedes Holzzubehör wird von Hand geschliffen, vermessen und kontrolliert. Ja, richtig gelesen, jedes Holzteil wird von Hand geschliffen! Dies liefert einfach das beste Ergebnis und spiegelt die Qualität und Perfektion wider, die sich HORL zum Ziel gesetzt hat.

Anschließend werden die Holzteile mit einer dünnen Lackschicht überzogen. Diese Schicht schützt den Rollschleifer vor Feuchtigkeit und Schmutz und verleiht dem Rollschleifer außerdem ein schönes, glänzendes Finish. Anstelle dieser Lackschicht erhalten die HORL 2 Cruise und HORL 2 Pro eine (noch) schönere Farbschicht. Anschließend gehen die Teile zur Endmontage an den nächsten Standort.

Fertigstellung

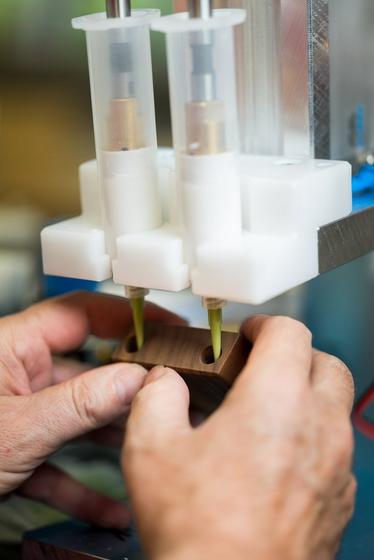

Angekommen am letzten Standort werden die fertigen Holzteile nochmals vermessen. Anschließend wird das Logo mit einem Laser in das Holz eingraviert. Die Rollschleifer erhalten nun ihren Eisenkern (im Falle des HORL 2 mit Kugellager) und die Diamant-, Keramik- oder Edelstahl-Schleifscheiben. Die Magnete werden in den Magnetfuß eingesetzt und mit genau der richtigen Menge an Kleber und Druck befestigt. Ein letzter Check und dann wird alles eingepackt und zu Knivesandtools geschickt!

Ein Video der Produktion

Das folgende Video zeigt den Herstellungsprozess eines HORL Rollschleifers: